一、锂电池干燥间的 “隐形杀手”:你可能正为湿度失控付出百万代价

某锂电池企业的干燥车间里,一批即将出厂的电芯突然出现批量鼓包 —— 检测后发现,是干燥气体露点突破 - 40℃阈值,导致极耳焊接时产生微气泡。这次事故直接造成 80 万元原材料损失,连带生产线停机 24 小时,后续客户退换货更是让品牌口碑受损。

这并非个例。在锂电池干燥工艺中,湿度失控的代价往往被低估:

当干燥间露点从 - 45℃升至 - 38℃,电芯合格率会骤降 15%,每万只电芯损失超 12 万元;

传统露点仪年漂移量普遍超过 0.5℃,每 3 个月就需停机校准,一年累计停机时间超 80 小时,相当于少生产 2.4 万只电芯;

部分设备在 - 50℃以下极干环境会 “失灵”,无法捕捉微量水分波动,等发现异常时,往往已造成批量隐患。

二、HG808-D:针对性破解干燥间三大核心痛点

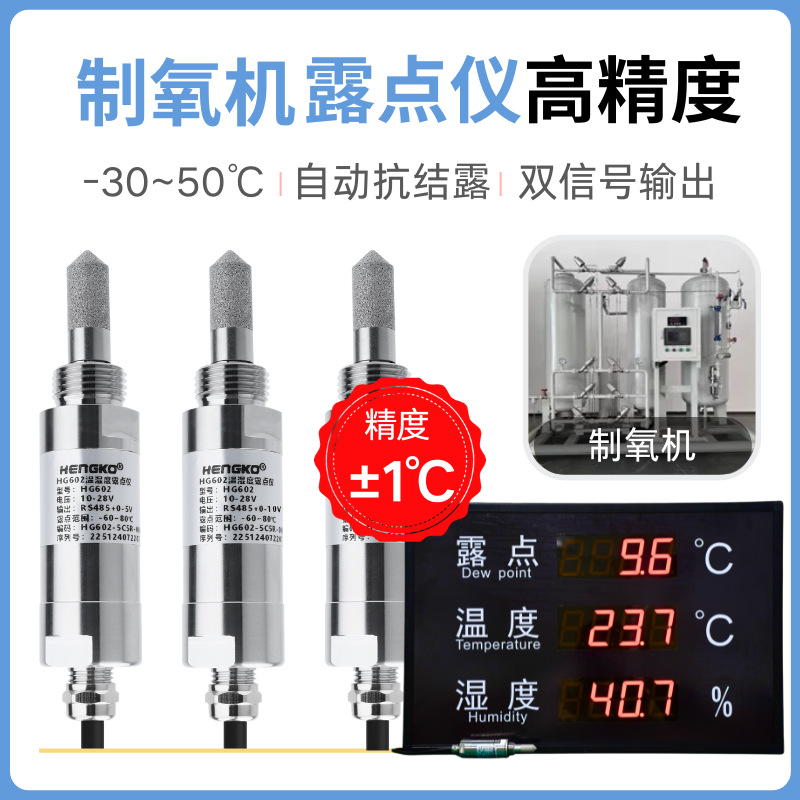

面对这些难题,恒歌 HG808-D 在线式露点仪给出了 “精准监测 + 低维护 + 高适配” 的完整解决方案:

1. 极干环境 “不罢工”,守住 - 60℃精度底线

传统露点仪在 - 50℃以下会因传感器结冰导致读数漂移,而 HG808-D 采用抗冻型电容式传感器,配合专用低温补偿算法:

露点量程覆盖 - 60~+90℃,完全覆盖锂电池干燥间从原料存储(-50℃)到注液前(-40℃)的全工艺段;

±2℃的露点精度,能精准捕捉 0.5℃的微小波动,当露点接近 - 40℃阈值时,提前 15 分钟触发预警,为工艺调整留足时间。

2. 年漂移 <0.1℃,把校准停机时间 “砍到最低”

某电池厂曾算过一笔账:传统露点仪每 3 个月校准 1 次,每次停机 4 小时,单次校准成本 2000 元,一年仅校准相关支出就达 1.6 万元,还损失 1.2 万只电芯产量。

而 HG808-D 凭借 < 0.1℃/ 年的长期稳定性:

每年仅需 1 次校准,校准时间缩短至 2 小时,年校准成本降至 4000 元;

支持在线校准功能,无需拆卸设备,避免因拆装导致的二次误差,进一步减少停机损失。

3. 无缝对接 DCS 系统,实现 “监测 - 调控” 自动化

人工记录露点数据不仅效率低,还易出现数据偏差,难以满足锂电池行业的追溯要求。HG808-D:

标配 RS485 数字接口与 4~20mA 模拟量输出,兼容主流 DCS 系统,数据可实时上传至中控室;

支持 Modbus-RTU 协议,能与干燥机联动,当露点超标时自动调节干燥机功率,实现 “无人值守” 的湿度闭环控制。

三、实证:某头部电池厂的 8 个月应用数据

深圳某锂电池企业自 2024 年 3 月引入 12 台 HG808-D 后,8 个月内实现:

干燥间露点超标次数从每月 6 次降至 0 次,电芯鼓包率从 1.2% 降至 0.35%,累计减少损失超 60 万元;

校准停机时间从每年 80 小时压缩至 12 小时,多生产电芯 3.6 万只,新增产值约 216 万元;

数据追溯效率提升 90%,顺利通过某车企的供应链审核。

“以前每天要花 2 小时人工记录数据,现在打开中控系统就能看到实时露点曲线,超标还会自动报警,省了不少心。” 该企业生产部王经理这样评价。

如果你的锂电池干燥车间也面临露点监测不准、校准频繁、数据追溯难的问题,不妨了解 HG808-D—— 它不仅是一台露点仪,更是帮你守住湿度生命线的 “成本控制助手”。