在工业现场,“湿度”常被提及,但真正决定设备安全、产品质量与能耗成本的,往往不是相对湿度,而是露点。

许多工程师首次关注露点变送器,常是在问题发生之后——

压缩空气管路腐蚀、阀件卡滞;

塑料制品表面出现银纹、气泡;

制药干燥工艺批次不稳定,重现性差;

锂电池生产环境受潮,导致良率下降。

这些问题的本质相同:气体中的水分已超过工艺或材料承受的临界点,而常规的湿度监测未能提供有效的预警。

1. 什么是露点?为什么工业过程更依赖它?

露点温度,是指在给定压力下,气体冷却至水蒸气开始凝结成液态水时的温度。它直接反映了气体中水蒸气的绝对含量。

这与相对湿度(RH) 有根本区别:

相对湿度随温度剧烈波动,是一个相对值。

露点在气体组分和压力不变时,是一个稳定的绝对值,能更本质地表征干燥程度。

一个典型场景:

压缩空气从35°C的干燥机流出,经过一段低温管路(管壁10°C)。此时,相对湿度读数可能变化很大,但决定是否会产生冷凝水的唯一判据是:气体的压力露点是否高于10°C。

因此,在要求严格的工业场景中,监测露点而非相对湿度,是保障系统安全的基石:

压缩空气与工艺气体干燥系统

吸附式、冷冻式干燥机的效能评估

对水分极度敏感的生产与储存环境

2. 露点变送器的工作原理

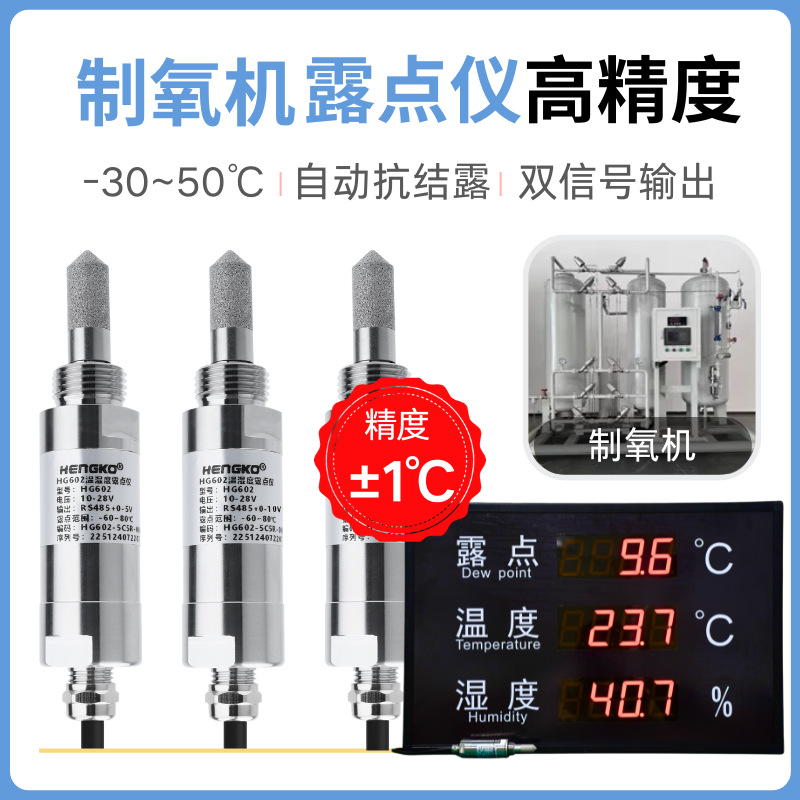

现代工业露点变送器(如 HG602-D),其核心在于高分子聚合物电容式传感器,并结合了智能温度补偿与校准算法。

其工作流程可简化为三个步骤:

敏感吸附:传感器表面的高分子薄膜选择性吸附水分子,引起薄膜介电常数变化。

精准测控:精密电路将微小的电容变化转换为电信号,并利用内置温度传感器进行全量程温度补偿,消除环境温度干扰。

算法输出:经微处理器通过算法模型计算,输出稳定、准确的露点温度值,并以4-20mA或数字信号接入控制系统。

这种技术的优势在于:

响应迅速:T90响应时间快,能及时跟踪工艺变化。

长期稳定:传感器漂移极小,维护周期长,保障数据长期可信。

耐低湿:在-60°C露点以下的深度干燥环境,仍能保持可靠测量。

3. 工业监测为何必须“靠数据,而非凭经验”?

在许多工厂,我们常听到:“干燥机指示灯亮着,应该没问题。”然而隐患往往就此滋生:

干燥机滤芯堵塞、冷媒效率衰减、吸附剂饱和是渐进过程。

管道破损、储罐积液会导致二次污染。

缺乏数据,就无法实现预测性维护,总是在事后补救。

以压缩空气系统为例:

ISO 8573-1 等国际标准对不同等级的压缩空气露点有明确规定。

露点超标直接意味着后端精密仪器、气动元件、喷涂工艺等面临风险。

像 HG602-D 这类设计(耐压达16 bar,支持G1/2″直连安装),正是为7×24小时在线监测而生,为系统提供不可或缺的“水分视力”。

4. 露点变送器的典型工业应用场景

压缩空气系统:安装在干燥机后或关键用气点,实时监控干燥效果,预警设备失效,是实现节能与预防性维护的关键。

塑料行业:在注塑、挤出干燥料斗的进气管路上监测,确保原料干燥气体露点达标,从根本上杜绝产品银纹、气泡等缺陷。

制药与食品:在流化床干燥、包衣、洁净室环境中,露点是关键工艺参数,关乎药品效价、食品保质期,并满足GMP、HACCP等法规的数据追溯要求。

OEM设备集成:紧凑的设计使其易于集成到各类干燥设备、手套箱、实验仪器中,提升主机设备的性能与附加值。

露点测量,早已不是“可选的参考”,而是定义工艺安全边界、保障产品一致性、实现预测性维护的核心参数。从“凭感觉”运行到“靠数据”管理,一台可靠的露点变送器,正是这一转变中最坚实的支点。